日本全国の市町村マンホール金型を製作

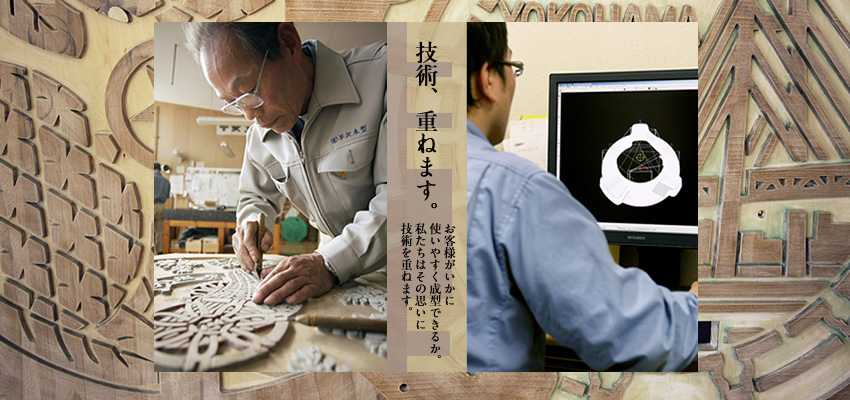

鋳造用木型製作技術の習得は最低でも10年かかり、そこからまた技術を磨き続けなければなりません。木型を基にした鋳造品は自動車部品や医療機器、マンホールの蓋など生活の至る所で存在します。

早沢木型研究所では、1998年に開催された長野オリンピックの記念マンホールをはじめ、日本全国のマンホール金型を長年に渡り製作してまいりました。特に各自治体のマンホールに求められる繊細なデザインの実現は高度熟練技能者の腕の見せ所です。

3Dスクリュー羽の確かな実績

このスクリュー羽のケースでは、まず製作工程の検討が重要でした。連続した曲面という複雑な形状を理解するためには、図面からの形状判断、完全解釈が必要。この羽は直線も平面もないため、曲線の結び方が形状作成に大きく影響すると判断。ここでは、肉厚は螺旋状の軸に対して常に直角であり、同肉であることに注意。巾木の設定も型の形状に合わせるため、曲面状の物を制作しました。

実寸法より縮小したものを試作

製作工程の改善を理解したうえで、連続した曲面という複雑な形状を設計する

肉厚は螺旋状の軸に対して常に直角であり、同肉であることが求められた

上の試作を経て、実製作にいたった羽の木型。成型されたものがいくつにも重なって、1つの大型スクリューとなる

鋳造用木型製作サンプル

模型制作は鋳造品の完成に大きく左右することから、製作前の材料選定(5年以上天然乾燥させた檜、姫子松、ベニヤ合版、樹脂ブロックなど)や、製作工程の改善(型の割面の出し方、見切り面の設定など)を理解した上での、しっかりしたイメージ作りが最も重要です。

また、CAD・CAMによる近代化が進む中においても、最終的には手作業による高精度(0.2mm)で仕上ることで、更なる鋳造用木型のお客様目線を実現します。

樹脂ブロックから製作の一例

アルミ型によるマンホールの受枠

手作業により製品と湯道などをプレートに固定します

各種インペラー型

中子型の一例

中子型から取った砂型